自动化系统

- 标准上下料装置

- 最新自动化线案例介绍

- 【钣金与制作】

2021年第4期版 - 【钣金与制作】

2020年第8期版 - 【钣金与制作】

2020年第4期版 - MWCS2019

钣金冲折自动化线 - 【钣金与制作】

2019年第8期版

- 【钣金与制作】

- 生产线事例

最新自动化线案例介绍

钣金自动分拣与折弯机器人柔性化生产线

2020 年初至今,受疫情的影响,世界经济格局产生了很多变动,各行各业为了应对疫情,人工、材料、运输等生产运营成本都有所增加。在如此苛刻的环境下,如果想保证企业在正常运转同时又取得较好的生产效益,并不是一件容易的事情。因此,企业是否拥有果断精准的判断和长远的转型投资方针对其生存起着决定性作用。

疫情发生到现在,从我司客户的采购趋势来看,有很多企业还在继续采购钣金设备,且基本上都是以采购自动化、智能化、柔性化加工单元或生产线为主。很多钣金企业已经开始转型或已经完成转型,主要表现为生产模式从小品种大批量逐渐衍变为多品种小批量、从库存生产逐渐衍变为JIT(准时制生产或无库存生产)生产、从依赖人力衍变为以自动化为主流等几个方面。并且很多企业也已经意识到从传统生产模式向自动化、智能化、柔性化模式转型是企业发展壮大的必经之路。

而钣金自动化与柔性化可谓千变万化,各公司依据产品种类、生产模式、工厂大小等条件的不同,对自动化和柔性化的要求也截然不同,所以,寻求一款最适合自己公司的生产线非常重要。下面笔者将分享一些我司在冲床料库自动分拣与折弯机器人生产线方面的应用方案,希望能给大家带来一些参考。此生产线主要分为:(1) 高速数控伺服冲床或冲床激光复合机;(2) 材料、分拣成品储存的料库系统;(3) 数控伺服折弯机;(4) 折弯机器人及周边设备;(5)冲床、折弯编程软件和数据监控收集软件。

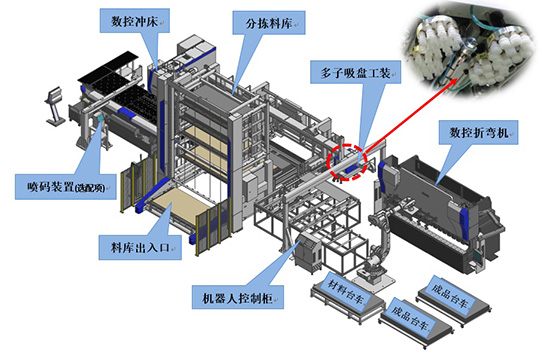

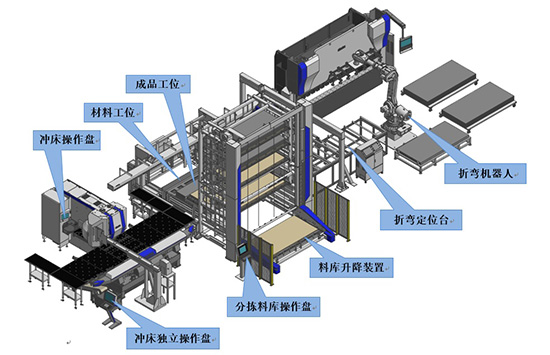

数控冲床自动分拣·折弯机器人生产线

我司的钣金自动分拣系统主要是在编制钣金套料分拣程序时编程软件(CAD、CAM)会将分拣工件的吸取和码垛位置以及分拣顺序等信息代码自动输出,再通过多组多子吸盘工装与数控冲床、激光及冲床激光复合机进行无缝通信对接,实现钣金工件的无人自动分拣。数控冲床或激光分拣系统最小可以分拣100mm×80mm 的工件,最大可以搬送150kg 的板材。

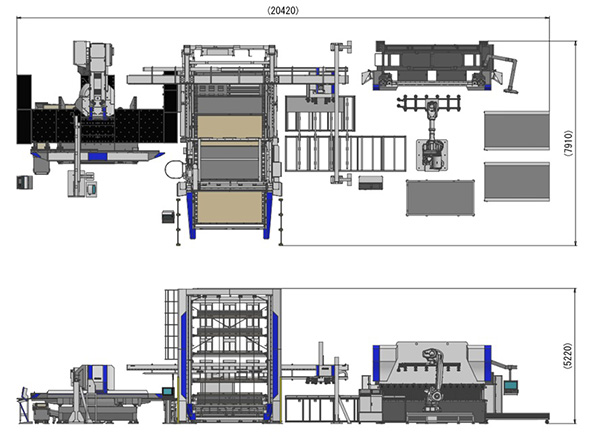

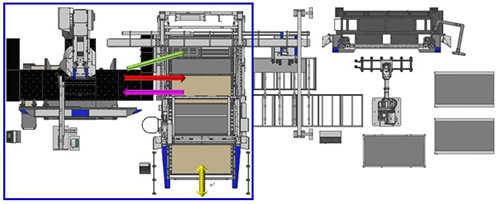

折弯机及折弯机器人可根据加工工件的规格进行自由选配;冲床与折弯机器人单元可根据冲折的节拍时间选择1 对1 或1 对多的自由组合。而数控冲床或冲床激光复合机在操作界面上制定好加工计划之后,料库会按照加工计划指定材料层、成品层自动出入库,通过上下料分拣工装进行上料及下料分拣和码垛。而需要与折弯单元进行对接的工件则根据编程软件事先的设定,通过分拣工装的延长轨道将需要折弯的工件自动分拣搬送至与折弯单元对接的传送带上进行自动折弯,构成单元如图1、图2所示。生产线空间示意图如图3 所示(不含周边设备及安全护栏的占地面积)。

图1 数控冲床自动分拣·折弯机器人生产线-1

图2 数控冲床自动分拣·折弯机器人生产线-2

图3 数控冲床自动分拣·折弯机器人生产线空间示意图

数控冲床自动分拣·折弯机器人生产线运行模式

该生产线可根据客户产品、生产模式、冲切和折弯工件的加工节拍时间等方面来选择相应的运行模式。其中大体可分为:(1) 冲床自动分拣料库与折弯机器人单元全自动运行模式。(2) 冲床与自动分拣料库单元独立全自动分拣运行模式。(3) 折弯机与折弯机器人单元独立全自动折弯运行模式。(4) 冲床或折弯机单体手动加工模式。

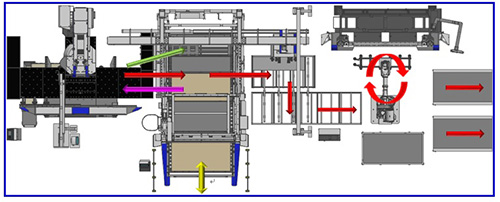

冲床自动分拣料库与折弯机器人单元全自动运行模式

此模式是在进行冲、折分拣联动运行时,料库单元与折弯机器人单元构成的全自动运行模式,如图4 所示。多子吸盘上料装置从立体料库后方的上料区取出单张所需加工的材料→定位上料加工开始→循环运行(1)、(2)、(3)、(4) 各步骤动作。

图4 料库单元·折弯机器人单元全自动运行模式

(1) 需要与后工序的自动折弯单元联动加工的工件。多子吸盘分拣装置通过延长轨道将折弯工件分拣之后搬送至折弯交叉式传送带上→传送带将其搬送至机器人上料处并对其进行定位处理→折弯机器人将吸取定位好的折弯工件进行自动折弯加工→成品再通过机器人自动码垛至成品台车上。

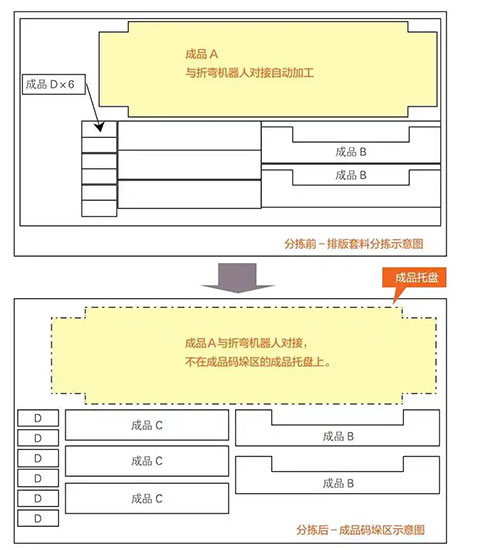

(2) 同一排版分拣套料不需要与后工序的自动折弯单元联动加工的工件。多子吸盘分拣装置根据加工程序事先设置好的摆放码垛位置,将加工好的成品按照顺序自动吸取分拣至料库后方的成品码垛区。成品码垛区的成品可以自动回料库,也可以人工出库操作。排版套料分拣前、后示意图如图5 所示。

图5 折弯机器人单元对接排版套料工件分拣前·后工件示意图

(3) 冲床加工分拣完成之后剩余的边框废料被内藏在多子吸盘工装内部的夹钳装置夹取、拖拉至边框废料区进行堆积码垛,边框废料盒可以自动入库或人工更换。

(4) 当有下一个加工计划时,通过多子吸盘上料装置从立体料库后方的上料区取出下一个所需加工的材料→定位上料→循环运行上述(1)、(2)、(3) 各动作。没有下一个加工计划时,各装置回零待机停止。

冲床与自动分拣料库单元独立全自动分拣运行模式

当不需要与折弯单元进行联动或在夜间进行无人自动分拣加工时,冲床与自动分拣料库作为一套完全独立自动分拣系统进行冲床全自动分拣运行加工。同时也可以进行微连接整板上、下料的全自动循环加工。

图6 所示为冲床与自动分拣料库单元全自动运行模式。多子吸盘上料装置从立体料库后方的上料区取出单张所需加工的材料→定位上料→循环运行下述(1)、(2)、(3) 各动作。

图6 冲床与自动分拣料库单元独立全自动分拣运行模式

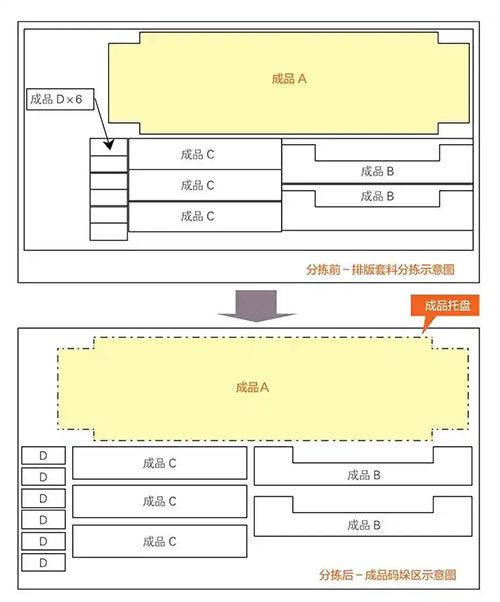

(1) 多子吸盘分拣下料装置根据加工程序事先设置好的摆放码垛位置,将加工好的成品按照顺序自动吸取分拣码垛至料库后方的成品码垛区。成品码垛区的成品可以自动回料库,也可以人工出库操作。分拣码垛示意图如图7 所示。

图7 冲床与分拣料库排版套料工件分拣前、后工件

(2) 冲床加工分拣完成之后剩余的边框废料被内藏在多子吸盘工装内部的夹钳装置夹取、拖拉至边框废料区进行堆积码垛,边框废料盒可以自动入库或人工更换。

(3) 当有下一个加工计划时,通过多子吸盘上料装置从立体料库后方的上料区取出下一个所需加工的材料→定位上料→循环运行上述(1)、(2) 各动作。没有下一张加工计划时,各装置回零待机停止。

折弯机与折弯机器人单元独立全自动折弯运行模式

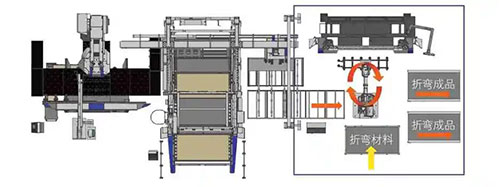

根据客户生产模式的需求,折弯机与折弯机器人单元也可以作为一套完全独立的自动折弯单元进行全自动折弯加工,如图8 所示。当冲床、分拣上下料料库系统与折弯机器人单元的加工节拍时间不匹配,或其他冲床、激光加工的工件需要自动折弯加工时可以采用此模式。

图8 冲床与自动分拣料库单元独立全自动运行模式

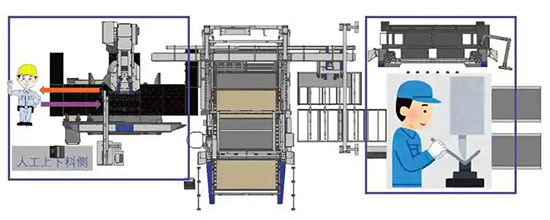

冲床或折弯机单体手动加工模式

料库单元故障或需要加急部品对应时,可采用冲床单机手动运行模式。通过人工手动上下料来满足和确保生产要求。图9 所示为一台独立的冲床单机进行传统的人工上下料加工。

当然,图9 中的BH 折弯机也可以作为一台独立的单机进行人工折弯加工。出现自动折弯机器人加工对应不了的工件、需要加急的折弯工件或折弯机器人连线发生故障等情况时都可采用此模式人工折弯加工。进行监控,实时收集加工数据反馈给客户的MES 等生产管理系统。并且,可以根据客户需求自由选配组合钣金软件。

图9 冲床或折弯机单体手动加工模式

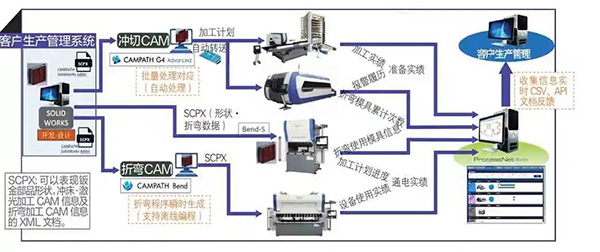

生产线所对应钣金软件

自动分拣、折弯机器人生产线的钣金软件运用流程如图10 所示,从设计好的3D 部品自动展开处理、冲床或激光分拣嵌套、折弯加工等加工程序可自动批量处理,到自动推送至各加工单元系统实现全程自动化生产。同时可以对各设备加工实际状况进行监控,实时收集加工数据反馈给客户的MES 等生产管理系统。并且,可以根据客户需求自由选配组合钣金软件。

图10 村田机械钣金软件运用

结束语

综上,笔者希望村田机械的柔性化生产线能给大家在采购钣金自动化设备时提供一些参考,并衷心祝愿大家能够挑选一款适合自己的产品,从而改变生产模式,解决人员变化、产能变化、产品变更、工艺变更、运行变更等瓶颈问题。

此钣金自动分拣与折弯机器人柔性化生产线方案介绍在【钣金与制作】2021年第4期版也同时登刊,